Conceptos básicos de la gestión del almacenaje y del espacio

En este apartado exploraremos los fundamentos del almacenaje, desde sus orígenes hasta los principios básicos de calidad y decisiones estratégicas en la gestión de almacenes.

1.1. Orígenes de la logística del almacenaje

La logística del almacenaje tiene sus raíces en las antiguas civilizaciones, donde la necesidad de almacenar y distribuir recursos esenciales impulsó el desarrollo de sistemas primitivos de almacenamiento.

Civilizaciones Antiguas

En Mesopotamia y Egipto, alrededor del año 3000 a.C., se establecieron almacenes para conservar excedentes agrícolas y materiales valiosos. Estos almacenes, construidos con adobe o piedra, permitían gestionar los recursos de manera eficiente, asegurando el suministro constante a las poblaciones y facilitando el comercio.

Edad Media

Durante la Edad Media, se desarrollaron sistemas logísticos más elaborados para abastecer fortalezas y castillos. Se construyeron almacenes en puntos estratégicos para garantizar el suministro de alimentos, armas y otros bienes necesarios para la supervivencia y defensa.

Revolución Industrial

La Revolución Industrial marcó un punto de inflexión en la logística del almacenaje. La producción en masa y la expansión de los mercados requirieron sistemas de almacenamiento más sofisticados. Se introdujeron nuevas tecnologías y métodos para gestionar inventarios a gran escala, optimizando el flujo de materiales y productos.

Siglo XX y Avances Tecnológicos

El siglo XX trajo consigo avances significativos en la logística del almacenaje. La automatización, la informática y la globalización transformaron los almacenes en centros neurálgicos de las cadenas de suministro. La implementación de sistemas de gestión de almacenes (WMS) y tecnologías como códigos de barras y RFID mejoraron la precisión y eficiencia en la gestión de inventarios.

1.2. Logística integral (competitividad y valor añadido)

La logística integral se define como la gestión coordinada de todas las actividades logísticas de una empresa, desde la adquisición de materias primas hasta la entrega del producto final al cliente. Su objetivo es optimizar los procesos para aumentar la competitividad y aportar valor añadido al cliente.

Competitividad

Una gestión logística eficiente permite a las empresas reducir costos operativos, mejorar tiempos de entrega y adaptarse rápidamente a las demandas del mercado. La integración de funciones logísticas, como el transporte, almacenamiento y distribución, facilita una respuesta ágil y efectiva, fortaleciendo la posición competitiva de la empresa.

Valor Añadido

La logística integral no solo busca eficiencia interna, sino también incrementar la satisfacción del cliente. Servicios como la personalización de entregas, la trazabilidad de productos y la gestión de devoluciones aportan un valor añadido que puede diferenciar a la empresa en el mercado.

Implementación de la Logística Integral

Para implementar una logística integral efectiva, es esencial:

- Integración Funcional: Coordinar y alinear los procesos y objetivos de todas las áreas funcionales de la empresa, como compras, producción, ventas y distribución.

- Tecnología: Adoptar herramientas tecnológicas que faciliten la gestión y análisis de datos, permitiendo una toma de decisiones informada y oportuna.

- Colaboración: Fomentar la colaboración entre proveedores, intermediarios y clientes para crear una cadena de suministro integrada y eficiente.

1.3. Funciones del almacén

Los almacenes desempeñan funciones esenciales en la cadena de suministro, entre las que destacan:

- Recepción de Mercancías: Control y verificación de los productos que ingresan al almacén, asegurando su conformidad con los pedidos y especificaciones.

- Almacenamiento: Ubicación adecuada de los productos para su conservación y fácil localización, optimizando el uso del espacio disponible.

- Gestión de Inventarios: Monitoreo constante de las existencias para evitar rupturas de stock o excesos, facilitando una rotación adecuada de los productos.

- Preparación de Pedidos (Picking): Selección y agrupación de productos según los pedidos de los clientes, asegurando precisión y eficiencia en el proceso.

- Expedición: Organización y despacho de los productos hacia su destino final, garantizando tiempos de entrega óptimos y condiciones adecuadas de transporte.

1.4. Calidad en la gestión del almacén. Principios.

1.4.1. Optimización de la Capacidad Instalada

Aprovechar al máximo el espacio disponible en el almacén es crucial para aumentar la eficiencia operativa. Esto implica una planificación estratégica del layout, considerando factores como la altura de almacenamiento, la accesibilidad y la rotación de productos. El uso de sistemas de estanterías adecuadas y tecnologías como el almacenamiento automatizado puede maximizar la capacidad instalada.

1.4.2. Minimización de la Manipulación

Reducir al mínimo la manipulación de mercancías disminuye el riesgo de daños y errores, además de optimizar el tiempo y los recursos humanos. La implementación de sistemas automatizados, como cintas transportadoras y robots de picking, puede ser efectiva en este aspecto. Asimismo, el empaquetamiento eficiente y el uso de pallets adecuados facilitan la manipulación y el transporte interno.

1.4.3. Accesibilidad a los Bienes en Existencia

Mantener un orden lógico y sistemático en el almacén permite un acceso rápido y seguro a los productos. La clasificación adecuada, el etiquetado claro y la disposición estratégica de los artículos según su rotación (por ejemplo, productos de alta rotación en áreas de fácil acceso) son prácticas recomendadas. Además, la implementación de sistemas de gestión de almacenes (WMS) facilita la localización y el seguimiento de las existencias.

1.4.4. Reducción de Recorridos para Movilizar el Stock

Diseñar un layout que minimice los desplazamientos internos mejora la productividad y reduce los tiempos de operación. Esto se logra mediante la ubicación estratégica de las zonas de picking, recepción y expedición, así como la utilización de tecnologías de movilidad y sistemas de transporte interno eficientes.

1.4.5. Estandarización de Procesos

La implementación de procedimientos estandarizados garantiza la consistencia y calidad en las operaciones del almacén. Esto incluye la documentación de procesos, capacitación continua del personal y la adopción de mejores prácticas reconocidas en la industria. La estandarización facilita la identificación de áreas de mejora y asegura el cumplimiento de normativas y estándares de calidad.

1.4.6. Enfoque en el Cliente

Orientar las operaciones del almacén hacia la satisfacción del cliente implica comprender y anticipar sus necesidades, garantizando la disponibilidad de productos y entregas precisas y puntuales. Esto se logra mediante una gestión eficiente del inventario, procesos de picking precisos y una comunicación efectiva con otras áreas de la cadena de suministro.

1.4.7. Participación del Personal

El compromiso y la participación activa del personal en todos los niveles son fundamentales para una gestión de calidad. Fomentar un ambiente de trabajo colaborativo, ofrecer oportunidades de desarrollo y reconocer el desempeño contribuye a la mejora continua y a la eficiencia operativa.

1.4.8. Cumplimiento de Normativas y Reglamentos

Asegurar que todas las operaciones del almacén cumplan con las normativas legales y estándares de calidad establecidos es esencial para evitar sanciones y mantener la reputación de la empresa. Esto incluye aspectos relacionados con la seguridad laboral, regulaciones ambientales y estándares específicos de la industria.

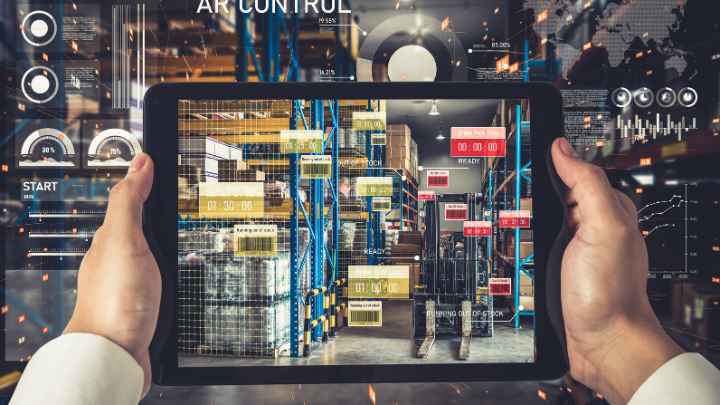

1.4.9. Uso de Tecnologías Avanzadas

La adopción de tecnologías como sistemas de gestión de almacenes (WMS), identificación por radiofrecuencia (RFID) y automatización de procesos contribuye significativamente a la mejora de la calidad en la gestión del almacén. Estas herramientas permiten una mayor precisión, eficiencia y capacidad de respuesta ante las demandas del mercado.

1.4.10. Mejora Continua

Implementar un enfoque de mejora continua implica evaluar regularmente los procesos, identificar áreas de oportunidad y aplicar acciones correctivas. El uso de indicadores clave de desempeño (KPIs) y la retroalimentación constante permiten ajustar las operaciones para mantener y elevar los estándares de calidad.

La integración de estos principios en la gestión del almacén no solo optimiza las operaciones internas, sino que también fortalece la cadena de suministro en su conjunto, contribuyendo a la competitividad y sostenibilidad de la empresa en el mercado actual.

1.5. Calidad de servicio

La calidad de servicio en el contexto logístico se refiere a la capacidad del almacén para satisfacer las expectativas del cliente en términos de precisión, puntualidad y condiciones de entrega. A continuación, se detallan los componentes clave que conforman la calidad de servicio en la gestión de almacenes:

1.5.1. Precisión en la Gestión del Inventario

Mantener registros exactos del inventario es esencial para asegurar la disponibilidad de productos y cumplir con los pedidos de los clientes sin demoras. La implementación de sistemas de gestión de inventario en tiempo real, como el uso de tecnologías RFID y códigos de barras, permite un seguimiento preciso de las existencias y reduce la posibilidad de errores.

1.5.2. Eficiencia en el Transporte

La capacidad de mover productos de manera rápida, segura y rentable es fundamental para una logística eficiente. Esto implica la optimización de rutas de transporte, el mantenimiento adecuado de los vehículos y la adopción de tecnologías que mejoren la eficiencia, como sistemas de gestión de flotas y herramientas de planificación de rutas.

1.5.3. Velocidad en la Preparación y Despacho de Pedidos

La rapidez con la que se preparan y despachan los pedidos es un factor crítico en la calidad del servicio. Esto se logra mediante:

- Automatización del Picking: Implementar tecnologías como sistemas pick-to-light o pick-to-voice, que guían al operador para minimizar errores y acelerar los procesos.

- Zonificación Estratégica: Diseñar el almacén de manera que los productos de mayor demanda se ubiquen en áreas de acceso rápido.

- Flujos de Trabajo Optimizados: Crear procedimientos estandarizados para reducir tiempos muertos y evitar redundancias en los procesos operativos.

1.5.4. Cumplimiento de los Tiempos de Entrega

Garantizar que los pedidos lleguen a tiempo es un componente esencial del servicio al cliente. Para ello, es necesario:

- Planificación Precisa: Usar sistemas avanzados de planificación (APS) que integren datos en tiempo real para optimizar horarios de envío.

- Monitoreo en Tiempo Real: Incorporar tecnologías de rastreo para verificar el estado de los envíos y ajustar rutas en caso de retrasos.

- Capacidades de Respuesta Rápida: Preparar protocolos para manejar contingencias como fallos mecánicos, interrupciones climáticas o aumentos inesperados en la demanda.

1.5.5. Mantenimiento de la Integridad del Producto

Preservar la calidad del producto durante el almacenamiento y transporte es fundamental. Esto incluye:

- Almacenamiento Controlado: Uso de áreas con temperatura y humedad controlada para productos sensibles, como alimentos o medicamentos.

- Embalajes Adecuados: Diseñar embalajes que protejan los productos de golpes, humedad y otras condiciones adversas durante su manipulación.

- Manejo Seguro: Capacitar al personal en las mejores prácticas de manejo para evitar daños.

1.5.6. Transparencia y Comunicación

Una comunicación abierta y transparente con los clientes mejora la percepción del servicio. Esto se logra mediante:

- Actualizaciones Automatizadas: Enviar notificaciones sobre el estado de los pedidos en cada etapa del proceso logístico.

- Canales de Atención al Cliente: Establecer canales efectivos para consultas, quejas y seguimiento de problemas.

- Indicadores de Rendimiento: Proveer a los clientes informes periódicos sobre tiempos de entrega, precisión de los pedidos y otros aspectos clave.

1.6. ¿Comprar, alquilar o subcontratar?

La decisión de adquirir, alquilar o subcontratar servicios para la gestión del almacén es estratégica y depende de múltiples factores. Se analizarán en detalle las opciones disponibles desde un punto de vista técnico y financiero.

1.6.1. Comprar Infraestructura y Equipos

- Ventajas: Propiedad completa, flexibilidad en las operaciones y potencial para personalizar las instalaciones según necesidades específicas.

- Desventajas: Requiere una inversión inicial alta, costos de mantenimiento y depreciación.

- Factores Considerados:

- Coste total de propiedad (TCO): Incluye la inversión inicial, costos de operación y mantenimiento.

- Retorno de Inversión (ROI): Analizar el tiempo que llevará recuperar la inversión mediante ahorros operativos.

- Escalabilidad: Evaluar si la infraestructura puede ajustarse a futuros incrementos en la capacidad requerida.

1.6.2. Alquilar Instalaciones o Equipos

- Ventajas: Menor inversión inicial, flexibilidad para adaptarse a cambios en la demanda y transferir algunos riesgos de mantenimiento al propietario.

- Desventajas: Limitada personalización y costos recurrentes que podrían superar los de una compra a largo plazo.

- Técnicas de Análisis:

- Comparación de costos mensuales frente a la proyección de crecimiento de las operaciones.

- Impacto en el flujo de caja y en los estados financieros de la empresa.

1.6.3. Subcontratar Servicios Logísticos

- Ventajas: Permite a la empresa enfocarse en su negocio principal mientras un proveedor especializado maneja las operaciones logísticas. Reducción en la necesidad de inversión en infraestructura y personal

- Desventajas: Dependencia del proveedor, posibles problemas de control y variabilidad en la calidad del servicio.

- Consideraciones Clave:

- Evaluación de proveedores: Analizar experiencia, infraestructura y tecnología ofrecida.

- Contratos de Nivel de Servicio (SLA): Establecer métricas claras y penalizaciones en caso de incumplimiento.

- Flexibilidad del proveedor: Asegurarse de que pueda adaptarse a cambios en volúmenes y necesidades específicas.

1.6.4. Comparativa Técnica y Financiera

Un análisis exhaustivo debe considerar:

- Costos Directos: Inversiones iniciales, costos operativos y de mantenimiento.

- Costos Indirectos: Impactos en la eficiencia, calidad del servicio y satisfacción del cliente.

- Riesgos Asociados: Dependencia del mercado inmobiliario o de proveedores externos.

- Horizonte Temporal: Determinar la duración prevista de las operaciones y su impacto en la viabilidad de cada opción.

El análisis técnico y financiero para decidir entre estas alternativas debe apoyarse en herramientas como simulaciones de escenarios, cálculo del costo total y análisis de sensibilidad para prever posibles riesgos y maximizar los beneficios a largo plazo.

2. Planteamiento de diseño del almacén

2.1. Introducción al planteamiento de diseño del almacén

El diseño de un almacén logístico implica un enfoque técnico y multidisciplinario que combina aspectos de ingeniería, logística y economía. Este proceso se centra en optimizar el uso del espacio, reducir los costos operativos y maximizar la eficiencia. Entre las principales decisiones están el layout interno, las características de las instalaciones y la ubicación estratégica para satisfacer las demandas actuales y futuras.

Elementos fundamentales en el diseño de almacenes:

- Análisis del flujo de materiales: Identificar la secuencia lógica de movimientos desde la recepción hasta la expedición.

- Flexibilidad: Incorporar soluciones que permitan adaptarse a cambios en el volumen o tipo de productos almacenados.

- Tecnología y automatización: Considerar el impacto de sistemas como transportadores automáticos, robots móviles autónomos (AMRs) y software de gestión de almacenes (WMS).

2.2. Ubicación del almacén

2.2.1. Situación geográfica

La localización de un almacén es clave para minimizar costos logísticos y maximizar el nivel de servicio. Los factores más relevantes incluyen:

- Proximidad a los mercados: Reducir tiempos y costos de distribución.

- Acceso a infraestructura de transporte: Ubicación cercana a autopistas, puertos, aeropuertos o ferrocarriles.

- Disponibilidad de servicios: Energía, agua, comunicaciones y sistemas de seguridad.

- Costos de suelo: Comparar los precios de terrenos industriales en distintas regiones.

Herramientas avanzadas:

- Modelos de optimización: Uso de herramientas como el análisis de ubicación con algoritmos de gravedad o el método de p-medianas.

- Sistemas de Información Geográfica (GIS): Mapear rutas, evaluar zonas de cobertura y realizar simulaciones logísticas.

2.2.2. Datos necesarios para el diseño de un nuevo almacén

El diseño requiere un análisis exhaustivo de datos cuantitativos y cualitativos, como:

- Perfil de la demanda: Tipos de productos, volúmenes esperados y estacionalidad.

- Características de los productos: Dimensiones, pesos, requisitos de conservación.

- Flujos logísticos: Tasa de recepción y despacho, y frecuencia de las operaciones.

- Restricciones legales: Normas locales relacionadas con el uso del suelo, seguridad e higiene.

2.2.3. Estructuras de distribución al cliente

La red de distribución influye directamente en el diseño del almacén:

- Modelos centralizados vs. descentralizados: Los almacenes centralizados ofrecen economías de escala, mientras que los descentralizados mejoran los tiempos de respuesta.

- Cross-docking: Minimiza el almacenamiento al coordinar la recepción y despacho de productos en tiempo real.

- Micro-fulfillment: Almacenes urbanos pequeños diseñados para el comercio electrónico.

2.3. Diseño del esquema básico de planta

El esquema básico de una planta incluye la distribución física de las áreas de trabajo:

- Zonas de almacenamiento: Clasificadas por tipo de producto y volumen de rotación (alta, media, baja).

- Áreas de recepción y despacho: Optimizadas para minimizar interferencias entre flujos entrantes y salientes.

- Zonas de valor añadido: Espacios para actividades como etiquetado, ensamblaje o reempaque.

2.4. Metodología de diseño del almacén

2.4.1. Fases del diseño de un nuevo almacén

- Definición de objetivos: Establecer las metas operativas y financieras.

- Análisis de requerimientos: Evaluar necesidades específicas de almacenamiento y tecnología.

- Desarrollo del layout preliminar: Diseñar configuraciones iniciales.

- Validación mediante simulación: Utilizar software especializado para probar escenarios operativos.

- Implementación: Supervisar la construcción e instalación de equipos.

2.4.2. Disposición general de las estructuras del nuevo almacén

- Diseño en forma de U: Común para almacenes con flujos altos, minimiza la distancia entre recepción y despacho.

- Diseño en L: Ideal para operaciones con múltiples accesos.

- Diseño modular: Facilita expansiones futuras sin afectar las operaciones.

2.5. Diseño de sistemas de almacenaje

2.5.1. Estáticas

Las estructuras estáticas son esenciales para la operativa y capacidad del almacén. Ejemplos:

- Estanterías o racks selectivos: Adecuadas para productos de alta rotación y múltiples referencias. Son las más económicas y versáriles, aunque tienen una campactación muy baja

- Estanterías drive-in o drive-through: Maximizan el uso del espacio para productos homogéneos, pero no permiten el acceso a tantas referencias como el tipo anterior. Existen mejoras como el shuttle que reucen los tiempos de operación

- Estanterías cantiléver: Diseñadas para almacenar productos largos como tubos o tableros.

- Estanterías de baldas para cajas: Opción económica para guardar cajas. Baja compactación, acceso a todas las referencias y bajo coste.

2.5.2. Dinámicas o móviles

- Estanterías móviles: Montadas sobre rieles, optimizan el espacio en almacenes de alta densidad.

- Estanterías dinámicas de cajas y palets: permiten el flujo de las cargas a medida que se carga o descarga.

2.5.3. Automáticas

Incluyen transelevadores y carruseles que reducen el tiempo de acceso a productos. Alta compactación y operativa, aunque el coste es el más elevado de los sistemas descritos.

2.6. Productividad del almacén

La productividad se mide mediante indicadores como:

- Rendimiento por hora trabajada: Cantidad de productos procesados por operario.

- Eficiencia del espacio: Relación entre el volumen de almacenamiento utilizado y el volumen disponible.

- Costos por unidad gestionada: Análisis de costos directos asociados a cada producto.

2.7. Indicadores de productividad

Algunos KPIs clave incluyen:

- Tiempo de ciclo: Desde la recepción hasta el despacho.

- Precisión en la preparación de pedidos: Porcentaje de pedidos correctos en la primera preparación.

- Rotación del inventario: Frecuencia con la que se renueva el stock en un período específico.

3. Métodos de organización del almacén y su espacio

La organización eficiente del almacén es crucial para maximizar la rentabilidad. En este contexto, los factores clave incluyen la optimización del espacio, la utilización de tecnología avanzada y la mejora en los procesos operativos. La zonificación adecuada y la selección de sistemas de almacenamiento adecuados pueden transformar significativamente la eficiencia operativa.

3.1. Zonificación de las zonas de almacenaje

La zonificación es el proceso mediante el cual se agrupan diferentes áreas dentro del almacén para optimizar el flujo de materiales, reducir tiempos de manipulación y mejorar la seguridad. Existen varias estrategias de zonificación:

- Zonificación por tipo de producto: Los productos similares se agrupan en áreas específicas para facilitar su manejo. Ejemplo: productos frágiles, productos químicos, productos peligrosos, etc.

- Zonificación por frecuencia de rotación (ABC): Los productos de alta rotación (A) se colocan cerca de las zonas de picking y expedición, mientras que los productos de baja rotación (C) se almacenan en zonas más alejadas.

- Zonificación por tamaño de producto: Los productos pequeños y livianos se almacenan en estanterías de fácil acceso, mientras que los más grandes y pesados pueden almacenarse en áreas más amplias o de menor acceso.

- Zonificación por flujo: Los almacenes con flujos de entrada y salida diferenciados, como los sistemas de cross-docking, tienen zonas separadas para cada flujo.

Uso de tecnología avanzada:

- Sistemas de gestión de almacenes (WMS): Ayudan a administrar la ubicación y el flujo de mercancías, optimizando la asignación de productos a zonas específicas en función de la demanda.

- Cámaras de video vigilancia y sensores RFID: Para una trazabilidad en tiempo real, mejorando la eficiencia y reduciendo errores.

3.2. Capacidad de almacenaje. ¿Cómo calcularla?

El cálculo de la capacidad de almacenaje es una de las tareas más importantes a la hora de diseñar un almacén. Se debe tener en cuenta tanto el espacio en términos de volumen como la eficiencia de uso de ese volumen.

3.2.1. Cálculo del espacio necesario

El espacio necesario para almacenar los productos se calcula generalmente en función de las características de los productos y el tipo de sistema de almacenamiento que se emplee. El cálculo básico se realiza de la siguiente manera:

- Volumen del producto (m³): El volumen total de todos los productos a almacenar se calcula multiplicando las dimensiones de cada unidad de producto (largo, ancho, alto).

- Densidad de almacenamiento: Dependiendo del sistema de almacenamiento, se puede calcular cuántas unidades caben en un espacio determinado (ej., estanterías, bloque o estanterías dinámicas).

- Factor de eficiencia: El factor de eficiencia es un coeficiente que refleja la eficiencia del sistema de almacenamiento. Por ejemplo, las estanterías móviles tienen una eficiencia de espacio mayor que las estanterías estáticas.

Fórmula simplificada:

3.3. ¿Qué se identifica? ¿Qué movimientos se identifican?

En el diseño y la operación de un almacén, es esencial identificar y gestionar adecuadamente los movimientos de los materiales dentro de las instalaciones. Los tipos de movimientos más importantes incluyen:

- Movimientos de entrada: Incluyen la recepción de productos y su colocación en las zonas de almacenaje.

- Movimientos de almacenamiento: Se refiere al acto de colocar los productos en sus ubicaciones definitivas dentro del almacén.

- Movimientos de picking: La recogida de productos para la preparación de pedidos.

- Movimientos de salida: Los movimientos asociados al despacho de los productos hacia los clientes.

3.3.1. Sistemas de identificación más habituales

Los sistemas de identificación son cruciales para optimizar los flujos de trabajo. Los más comunes incluyen:

- Código de barras: Una tecnología probada que permite la rápida identificación y rastreo de productos.

- RFID (Radio Frequency Identification): Permite una mayor eficiencia en el seguimiento de productos mediante etiquetas RFID, lo que posibilita la trazabilidad en tiempo real sin necesidad de contacto directo.

- QR Codes: Una variante avanzada de los códigos de barras que se utilizan en algunos entornos logísticos para obtener datos rápidos con un escaneo.

3.4. Esquema básico de costos de un almacén

El análisis de los costos de un almacén es fundamental para evaluar su eficiencia y rentabilidad. Estos costos deben considerarse en relación con el volumen de operaciones y el tipo de actividades realizadas.

3.4.1. Conceptos básicos en teoría de costes

Los costos en un almacén logístico se dividen principalmente en dos categorías:

- Costos fijos: Aquellos que no cambian con el volumen de operación, como alquileres, sueldos de personal administrativo, costos de infraestructura.

- Costos variables: Aquellos que cambian en función del volumen de operación, como el costo de la electricidad, la mano de obra relacionada con el movimiento de mercancías y los costos de transporte.

3.4.2. Costes específicos de un almacén logístico

- Costos de espacio: Dependen de la ubicación y el tipo de almacén, incluyendo el costo por metro cuadrado de espacio de almacenamiento.

- Costos de mano de obra: Sueldos y costos asociados a la gestión de personal operativo, como los encargados de la recepción, almacenamiento y despacho de mercancías.

- Costos operativos: Incluyen los gastos en equipos de manejo de materiales (carretillas, transpaletas, etc.) y costos de mantenimiento de equipos.

- Costos de tecnología: La implementación de sistemas como WMS, robots móviles, sensores RFID y otros equipos de automatización.

3.5. Robotización y soporte informático, ¿qué debe contener?

La automatización es una tendencia creciente en la logística moderna, impulsada por la necesidad de optimizar los procesos operativos y mejorar la eficiencia. Esto incluye el uso de robots, drones y otros sistemas automatizados, junto con el soporte de tecnologías informáticas avanzadas.

3.5.1. Características principales

- Autonomía: Los sistemas robóticos deben ser capaces de operar de forma autónoma en entornos dinámicos.

- Interacción en tiempo real: Los robots deben integrarse con los sistemas de gestión (WMS) para la planificación y ejecución de tareas.

- Escalabilidad: Deben ser fácilmente escalables para adaptarse a cambios en el volumen de operaciones o en el tipo de productos almacenados.

3.5.2. Medios materiales

La robotización requiere diversos equipos, como:

- Carros automáticos (AGV): Vehículos autónomos para el transporte de productos entre las zonas del almacén.

- Sistemas automáticos de almacenamiento y recuperación (AS/RS): Estanterías y transportadores automáticos que optimizan la densidad de almacenamiento y la eficiencia operativa.

- Drones para inventarios: Drones equipados con cámaras y sensores para realizar inventarios periódicos en tiempo real.

3.5.3. Preparados para situaciones excepcionales

Los sistemas automatizados deben estar preparados para afrontar situaciones excepcionales, como:

- Fallas en el sistema: Debe haber protocolos para la intervención humana en caso de fallo del sistema automatizado.

- Altas demandas estacionales: El sistema debe poder adaptarse a picos en la demanda sin afectar la eficiencia global.

4. Técnicas de almacenaje

La gestión del almacenaje no solo depende de la organización eficiente del espacio, sino también de la selección adecuada de técnicas que optimicen los procesos operativos y permitan una mayor flexibilidad y velocidad en la gestión de mercancías. A continuación, se describen en detalle las técnicas y métodos empleados en los almacenes logísticos.

4.1. Gestión general del almacén

La gestión general de un almacén implica la coordinación de diferentes procesos operativos para asegurar que los productos sean almacenados, gestionados y distribuidos de manera eficiente. Las técnicas avanzadas para la gestión general de un almacén incluyen:

4.1.1. Técnica ABC

La técnica ABC es un método de clasificación de productos basado en la regla de Pareto, que establece que un pequeño porcentaje de productos (generalmente el 20%) representa la mayor parte del valor de inventario o el volumen de ventas (aproximadamente el 80%). Este enfoque divide los productos en tres categorías:

- A (alta rotación): Productos de alta demanda que representan la mayor parte del valor. Se almacenan en zonas de fácil acceso.

- B (rotación media): Productos de demanda intermedia. Se pueden almacenar en zonas accesibles pero no prioritarias.

- C (baja rotación): Productos de baja demanda. Su almacenamiento puede ser en zonas más alejadas o menos accesibles.

La técnica ABC permite reducir los tiempos de picking y aumentar la eficiencia de la gestión del almacén al priorizar los productos más valiosos o de mayor rotación.

4.2. Conceptos de rotación y cobertura

En logística, la rotación se refiere a la velocidad con que un producto es movido dentro del almacén, mientras que la cobertura es el tiempo que se espera que un inventario permanezca almacenado antes de ser vendido o utilizado.

- Rotación de inventario: Cuantifica la frecuencia con la que los productos se venden o se utilizan. Se calcula mediante la fórmula:

Una rotación alta implica que los productos se mueven rápidamente, lo que mejora la eficiencia operativa al reducir el espacio de almacenamiento necesario.

- Cobertura de inventario: Representa el tiempo durante el cual los productos estarán disponibles para satisfacer la demanda, calculado como el ratio entre el inventario disponible y la demanda diaria media:

La cobertura debe equilibrarse para evitar tanto el exceso de inventario (costos de almacenamiento altos) como la escasez (interrupciones en la cadena de suministro).

4.3. Cálculo de tiempos operativos

El cálculo de tiempos operativos es esencial para analizar y mejorar la eficiencia de las operaciones en el almacén. Los principales factores que afectan los tiempos operativos incluyen:

- Tiempo de picking: El tiempo que tarda en recogerse un pedido desde su ubicación en el almacén hasta su preparación para envío. Este tiempo depende de la distancia recorrida, el tipo de sistema de almacenamiento y las tecnologías utilizadas (como los pick-to-light o los robots).

- Tiempo de recepción y descarga: El tiempo necesario para recibir y descargar mercancías de los camiones o contenedores.

- Tiempo de ubicación: El tiempo que se tarda en almacenar un producto en su ubicación correspondiente dentro del almacén.

El cálculo de estos tiempos permite identificar cuellos de botella y áreas de mejora, lo que puede optimizar el rendimiento global del almacén.

4.4. Reaprovisionamiento y sistemas de contención

El reaprovisionamiento adecuado y los sistemas de contención son elementos clave para mantener un flujo eficiente de materiales en un almacén.

4.4.1. Planificación del reaprovisionamiento

El reaprovisionamiento asegura que los productos estén siempre disponibles en cantidades suficientes para satisfacer la demanda. Existen diversos métodos para planificar el reaprovisionamiento:

- Modelo de pedido periódico: Los productos se reordenan a intervalos fijos. Este enfoque es simple pero puede generar sobrestock o escasez si la demanda es muy variable.

Modelo de pedido punto de pedido: Se realiza un pedido de reaprovisionamiento cuando el inventario llega a un nivel predeterminado. Este modelo es más dinámico y eficiente, ya que reduce el riesgo de escasez.

El cálculo de los puntos de pedido se realiza mediante la fórmula:

Este enfoque garantiza que el almacén mantenga inventarios adecuados sin incurrir en exceso de existencias.

4.4.2. Clasificación de los productos según sus características

Clasificar los productos según sus características (tamaño, peso, fragilidad, etc.) permite optimizar los procesos operativos en el almacén. Los productos pueden clasificarse como:

- Productos frágiles o peligrosos: Requieren almacenarse en zonas especiales con condiciones controladas.

- Productos perecederos: Necesitan un seguimiento continuo de su fecha de caducidad y deben almacenarse en zonas de alta rotación.

- Productos de alta demanda: Se deben almacenar en áreas cercanas al punto de expedición para agilizar el picking.

4.4.3. Medios de contención

Los medios de contención son esenciales para la organización eficiente del almacén. Se utilizan para evitar el desorden y mejorar la accesibilidad a los productos. Algunos ejemplos son:

- Palets: Para organizar productos pesados o de gran volumen.

- Contenedores modulares: Utilizados para productos más pequeños, asegurando que se mantengan en su lugar durante el almacenamiento.

- Estanterías y racks especializados: Según el tipo de producto, se utilizan estanterías fijas, móviles o dinámicas para mejorar el aprovechamiento del espacio.

4.5. Tipos de almacenamiento de producto

Existen diversas técnicas de almacenamiento de productos, cada una adecuada a diferentes tipos de mercancía y necesidades operativas. Algunas de las principales técnicas incluyen:

4.5.1. Almacenaje en bloque

El almacenaje en bloque implica apilar los productos en grandes bloques sin estanterías, utilizando el espacio del suelo. Esta técnica es adecuada para productos pesados y de alta rotación, pero presenta limitaciones en cuanto a accesibilidad y organización.

4.5.2. Estanterías fijas

Las estanterías fijas son estructuras verticales que permiten almacenar productos de manera ordenada, pero no permiten flexibilidad en el aprovechamiento del espacio. Son ideales para productos pequeños y medianos que no requieren un acceso rápido.

4.5.3. Sistemas Drive-In y Drive-Through

Los sistemas Drive-In y Drive-Through permiten almacenar productos en profundidad, utilizando un único acceso para la carga y descarga. Los sistemas Drive-In permiten acceder a los productos desde un solo lado, mientras que los Drive-Through permiten acceder desde ambos extremos.

4.5.4. Estanterías dinámicas

Las estanterías dinámicas permiten que los productos se deslicen hacia adelante por gravedad, facilitando el acceso a los artículos almacenados en la parte posterior. Son útiles para productos con alta rotación.

4.5.5. Sistemas compactos

Los sistemas compactos emplean estanterías móviles que pueden moverse para maximizar el espacio disponible. Son ideales para almacenes con alto volumen de productos y alta rotación.

4.6. Procesos operativos básicos del almacén

Los procesos operativos básicos de un almacén incluyen una serie de actividades que son fundamentales para garantizar la eficiencia en las operaciones.

4.6.1. Procesos relacionados con los flujos de entrada

El flujo de entrada involucra todas las actividades asociadas con la recepción y la gestión de productos que llegan al almacén, incluyendo la descarga, inspección y almacenamiento.

4.6.2. Procesos relacionados con los flujos de salida

El flujo de salida se refiere a las actividades asociadas con la preparación de pedidos y la expedición de productos hacia los clientes. Esto incluye el picking, la agrupación de productos y la carga en los vehículos de transporte.

4.6.3. Documentación

La correcta gestión de la documentación es esencial para asegurar el cumplimiento de las normativas y el seguimiento adecuado de las mercancías. Esto incluye los albaranes, las órdenes de compra y los informes de inventario.

4.6.4. Inventarios

Los inventarios deben ser gestionados mediante técnicas de control como el inventario cíclico, el inventario perpetuo y el inventario ABC. La precisión de los inventarios es crucial para evitar problemas de escasez o exceso de productos.

4.7. Tipos de procesos operativos en el almacén

Los tipos de procesos operativos en un almacén incluyen tanto procesos manuales como automatizados, y se deben optimizar para maximizar la eficiencia:

- Procesos manuales: Involucran la intervención directa del operador, como el picking manual.

- Procesos automatizados: Utilizan robots y sistemas automáticos de almacenamiento y recuperación para realizar tareas como el picking y la clasificación.

5. Diseño de flujo de mercancías dentro de los almacenes

El diseño del flujo de mercancías en el almacén es un aspecto crucial para garantizar la eficiencia operativa, ya que determina cómo los productos se mueven desde su entrada hasta su salida. El diseño de los flujos debe estar alineado con las necesidades del almacén, el tipo de productos y la capacidad operativa.

5.1. Esquema básico del tipo de flujos

El flujo de mercancías dentro de un almacén puede estructurarse en varias etapas clave que incluyen la recepción, almacenamiento, picking, y expedición. A continuación, se describe un esquema básico de flujo de mercancías:

- Recepción: En este primer paso, las mercancías llegan al almacén y se descargan de los vehículos. Esta etapa implica la verificación de la cantidad y calidad de los productos, así como la asignación de ubicaciones para su almacenamiento.

- Ubicación o almacenaje: Una vez que los productos han sido recibidos, se almacenan de acuerdo con su clasificación, tamaño, y rotación en el almacén. Dependiendo del tipo de almacenamiento, pueden ser ubicados en estanterías fijas, estanterías dinámicas o sistemas automatizados.

- Picking: Esta etapa implica la selección de productos para satisfacer los pedidos. El picking puede ser manual o automatizado, dependiendo de la complejidad y la escala del almacén. En almacenes grandes, el picking automatizado con robots y sistemas de guiado de vehículos (AGV) puede ser una opción eficiente.

- Expedición: Finalmente, los productos seleccionados se agrupan y se preparan para su envío a los clientes. En esta fase, se realiza la carga de los productos en los vehículos de distribución para su entrega.

5.2. Procesos del flujo de materiales

A continuación, se describen los procesos específicos que ocurren en cada fase del flujo de mercancías:

5.2.1. Recepción

La recepción de mercancías involucra la descarga y la inspección de los productos. Este proceso debe ser eficiente para evitar retrasos en la cadena de suministro. Se deben realizar los siguientes pasos:

- Verificación de calidad: Comprobar que los productos recibidos cumplen con los estándares de calidad y especificaciones acordadas con el proveedor.

- Registro de cantidades: Verificar que las cantidades recibidas coincidan con los documentos de envío (por ejemplo, albaranes).

- Control de stocks: Los productos se registran en el sistema de gestión de inventarios para asegurar que se actualicen las existencias.

5.2.2. Ubicación

La ubicación de los productos es un proceso que define dónde se almacenan dentro del almacén, basándose en criterios como la rotación de productos, su fragilidad o su tamaño. Existen diversos métodos de ubicación:

- Ubicación fija: Cada producto tiene una ubicación asignada, lo que simplifica el proceso de identificación, pero puede no ser tan flexible.

- Ubicación aleatoria: Los productos se almacenan en cualquier espacio disponible. Este método es más eficiente en términos de espacio, pero puede generar más tiempo de búsqueda.

5.2.3. Almacenaje

El almacenamiento de productos debe optimizarse para maximizar el uso del espacio y minimizar el tiempo de acceso a los productos. Los sistemas más comunes incluyen:

- Almacenaje en estanterías: Ideal para productos pequeños o medianos, permite un acceso rápido.

- Almacenaje en bloque: Utilizado para productos grandes o de alta rotación.

- Automatización del almacenaje: Utilización de sistemas automáticos, como estanterías dinámicas, robots y transportadores.

5.2.4. Picking

El picking es uno de los procesos más importantes del almacén, ya que influye directamente en la eficiencia de la operación. Existen diferentes tipos de picking:

- Picking manual: Los operarios seleccionan los productos a mano. Es adecuado para almacenes con baja rotación de productos.

- Picking automatizado: Se utilizan tecnologías como robots o sistemas automatizados para seleccionar productos. Este tipo de picking es más eficiente en grandes almacenes con alta rotación.

5.2.5. Expedición

La expedición es el proceso de envío de productos a los clientes. En este proceso, se deben realizar las siguientes actividades:

- Embalaje: Los productos se agrupan y se embalan para su envío, asegurando que estén protegidos durante el transporte.

- Carga: Los productos embalados se cargan en los vehículos de distribución de manera eficiente, minimizando los tiempos de espera.

6. Gestión de pedidos y su espacio óptimo

La gestión de pedidos es uno de los procesos clave para garantizar la fluidez en la cadena de suministro. El diseño de la infraestructura y los procesos asociados es esencial para mejorar la eficiencia.

6.1. Análisis de los flujos de gestión de pedidos

El análisis de los flujos de gestión de pedidos se enfoca en cómo se reciben, procesan y entregan los pedidos de los clientes. Un sistema de gestión de pedidos eficiente ayuda a reducir los tiempos de respuesta, minimiza los errores y mejora la satisfacción del cliente.

6.1.1. Factores de complejidad del picking en la actualidad

Los factores de complejidad que afectan al picking incluyen:

- Variedad de productos: Cuando un almacén maneja un gran número de SKUs, la complejidad del picking aumenta.

- Tamaño de los pedidos: Los pedidos grandes pueden requerir más tiempo de picking y manejo, mientras que los pedidos pequeños se procesan más rápidamente.

- Tecnología utilizada: El uso de tecnologías avanzadas como sistemas de picking por voz o robots aumenta la eficiencia.

6.2. Gestión óptima de la preparación de pedidos

Una preparación de pedidos eficiente depende de la correcta integración de varios aspectos del proceso logístico.

6.2.1. Llegada de los pedidos

La llegada de los pedidos debe ser monitoreada en tiempo real para evitar retrasos. Se puede utilizar un sistema de gestión de pedidos (WMS) que optimice la asignación de tareas y haga un seguimiento del estado de cada pedido.

6.2.2. Tratamiento de los pedidos

El tratamiento de los pedidos implica la selección de productos para cumplir con los requisitos del cliente. En este punto, es crucial mantener un inventario preciso para evitar errores de picking.

6.2.3. Direcciones de carga

Las direcciones de carga ayudan a organizar los productos de manera eficiente durante la preparación del pedido. Algunas técnicas clave incluyen:

- Referencia única: Cada pedido tiene un código único para rastrearlo.

- Referencia única con características distintas: Los pedidos se agrupan según características comunes (por ejemplo, productos de la misma categoría).

- Ruteo: Los pedidos se agrupan de manera que se minimice el tiempo de desplazamiento dentro del almacén.

- Agrupación de pedidos: Varios pedidos que comparten productos similares se agrupan para reducir los tiempos de picking.

6.3. Características de los envases

Los envases utilizados en la preparación de pedidos deben ser adecuados para el tipo de productos que se están enviando. La elección del envase influye en la protección de los productos, los costos de embalaje y la facilidad de manipulación. Los envases deben cumplir con ciertos estándares de seguridad, eficiencia y sostenibilidad.

7. Diseño para optimizar la seguridad e higiene del almacén

La seguridad y la higiene son fundamentales en el diseño y la operación de un almacén. Un entorno de trabajo seguro no solo protege a los empleados, sino que también garantiza que los productos sean manejados adecuadamente, se minimicen los riesgos y se mantenga la eficiencia operativa. Este módulo detalla las medidas necesarias para optimizar la seguridad e higiene dentro del almacén, así como las principales normativas y estándares a seguir.

7.1. Introducción a la Seguridad e Higiene en el Almacén

Un almacén logístico está expuesto a una variedad de riesgos que pueden afectar tanto a los trabajadores como a los productos almacenados. La seguridad e higiene en los almacenes no solo son una obligación legal, sino que también tienen un impacto significativo en la eficiencia operativa, la moral de los empleados, la satisfacción del cliente y la calidad del servicio.

- Objetivos de seguridad e higiene: Reducir los accidentes de trabajo, minimizar los riesgos para la salud de los empleados, evitar la contaminación de los productos y mantener el entorno de trabajo limpio y ordenado.

- Normativas de seguridad: Existen diversas regulaciones internacionales y locales que dictan los requisitos mínimos de seguridad en el trabajo, las cuales deben ser cumplidas para proteger tanto a los trabajadores como a los productos.

7.2. Requisitos para el Diseño de un Almacén Logístico

El diseño de un almacén debe tener en cuenta una serie de factores para garantizar un ambiente de trabajo seguro y eficiente. Los requisitos de seguridad e higiene deben estar integrados en cada fase del diseño y operación del almacén, desde la disposición del espacio hasta las prácticas operativas.

7.2.1. Requisitos Higiénicos

Mantener una higiene adecuada dentro del almacén es esencial para evitar la contaminación de productos, especialmente en sectores como el farmacéutico, alimentario y otros con estrictos requisitos sanitarios. Los principales requisitos higiénicos incluyen:

- Limpieza regular: El almacén debe contar con un plan de limpieza constante para evitar la acumulación de polvo, residuos o productos derramados que puedan dañar los productos almacenados o causar accidentes.

- Control de plagas: El control de plagas es indispensable para prevenir la contaminación de productos. Esto incluye la implementación de métodos de control biológicos, físicos y químicos, según las normativas locales.

- Instalaciones sanitarias: El almacén debe disponer de instalaciones sanitarias adecuadas para los empleados, con acceso a agua potable, equipos de lavado de manos y medidas para garantizar la higiene personal.

- Gestión de residuos: Es necesario un sistema de gestión de residuos eficiente para separar, almacenar y eliminar de forma adecuada los desechos generados, evitando que interfieran con las operaciones logísticas.

7.2.2. Condiciones Ambientales e Iluminación

El control de las condiciones ambientales dentro del almacén es fundamental para garantizar la seguridad de los empleados y la preservación de los productos. Las condiciones clave a tener en cuenta son:

- Temperatura y humedad: Dependiendo del tipo de mercancía, el almacén debe tener sistemas de climatización que mantengan las temperaturas y niveles de humedad adecuados. Por ejemplo, los productos perecederos requieren un control estricto de la temperatura.

- Ventilación: Un sistema adecuado de ventilación es crucial para evitar la acumulación de gases o vapores peligrosos, además de mejorar la calidad del aire.

- Iluminación: La iluminación en el almacén debe ser suficiente para garantizar la seguridad de los trabajadores, especialmente en zonas de trabajo manual y áreas de carga y descarga. La luz debe ser uniforme y no causar deslumbramientos.

7.2.3. Accesibilidad y Espacios de Trabajo

El diseño del espacio dentro del almacén debe asegurar que los empleados puedan moverse de manera segura y eficiente. Es esencial tener en cuenta:

- Pasillos despejados: Los pasillos deben ser lo suficientemente anchos para permitir el paso de carretillas elevadoras y empleados, sin obstrucciones.

- Zonas de acceso restringido: Áreas que presentan riesgos especiales, como zonas de almacenamiento de productos peligrosos, deben estar claramente señalizadas y restringidas a personal autorizado.

- Señalización: La señalización debe ser clara y visible, con indicadores de emergencia, rutas de evacuación, áreas de alto riesgo y normas de seguridad.

7.3. Principales Riesgos en un Almacén Logístico

Los almacenes presentan varios riesgos inherentes a sus actividades diarias. Estos riesgos pueden variar desde problemas relacionados con la seguridad física de los empleados hasta riesgos asociados con los productos almacenados. Identificar y gestionar estos riesgos es esencial para mantener un entorno de trabajo seguro y eficiente.

7.3.1. Riesgos en Estanterías Metálicas

Las estanterías metálicas son una de las estructuras más comunes en un almacén, pero también presentan riesgos significativos si no se gestionan adecuadamente. Los principales riesgos incluyen:

- Colapso de estanterías: Si las estanterías están mal montadas, desbalanceadas o sobrecargadas, pueden colapsar, lo que pone en peligro a los trabajadores y la mercancía.

- Daños en productos: El mal uso de las estanterías puede causar la caída de productos, lo que no solo puede dañar los artículos, sino también crear riesgos para la salud de los empleados.

- Inestabilidad de carga: La carga de productos debe distribuirse uniformemente para evitar que las estanterías se desequilibren y se caigan.

Las medidas para prevenir estos riesgos incluyen el uso de estanterías adecuadas para la carga específica del almacén, la capacitación en su uso correcto y la inspección periódica de las estructuras.

7.3.2. Riesgos de Incendios

Los incendios representan uno de los mayores riesgos en los almacenes debido a la gran cantidad de materiales combustibles y el uso de equipos eléctricos. Las principales causas de incendios incluyen:

- Cortocircuitos: El uso indebido de equipos eléctricos o cables dañados puede desencadenar un incendio.

- Productos inflamables: Algunos productos almacenados, como productos químicos o materiales textiles, pueden ser altamente inflamables y presentar riesgos de incendio.

- Falta de medidas de seguridad: No tener sistemas de detección de incendios, extintores o rutas de evacuación claras aumenta el riesgo.

Para minimizar el riesgo de incendios, el almacén debe contar con medidas como:

- Instalación de sistemas automáticos de detección de incendios como rociadores y alarmas.

- Mantenimiento regular de equipos eléctricos para evitar fallos que puedan generar incendios.

- Almacenamiento adecuado de productos inflamables y la implementación de protocolos de seguridad para su manejo.

7.3.3. Riesgos Mecánicos y Errores Operativos

El manejo de maquinaria pesada, como carretillas elevadoras y transpaletas, también presenta riesgos mecánicos y operativos. Los principales riesgos incluyen:

- Accidentes con carretillas elevadoras: Las colisiones con empleados, estanterías o mercancías pueden causar lesiones graves.

- Lesiones por manipulación de productos: El levantamiento incorrecto de cargas o la manipulación de productos pesados pueden causar lesiones musculoesqueléticas.

- Falta de entrenamiento: Los operadores que no están debidamente capacitados pueden generar accidentes debido a un mal manejo de las máquinas.

Para mitigar estos riesgos, el almacén debe implementar:

- Capacitación continua para los operadores de maquinaria.

- Mantenimiento regular de los equipos para asegurar su buen funcionamiento.

- Uso de equipos de protección personal como cascos, guantes y chalecos reflectantes.

7.4. Estrategias para la Gestión de Riesgos

La gestión de riesgos en un almacén debe ser proactiva y seguir una serie de estrategias bien definidas:

7.4.1. Evaluación de Riesgos

Antes de implementar cualquier medida de seguridad, se debe realizar una evaluación de riesgos exhaustiva. Esta evaluación incluye la identificación de todos los riesgos potenciales en el almacén, su probabilidad de ocurrencia y la gravedad de sus consecuencias. Una vez identificados, se deben establecer estrategias para mitigarlos.

7.4.2. Plan de Emergencias y Evacuación

Todo almacén debe contar con un plan de emergencias que detalle cómo actuar en caso de accidentes, incendios u otros incidentes graves. El plan debe incluir:

- Rutas de evacuación claras y libre de obstrucciones.

- Puntos de reunión seguros fuera del almacén.

- Simulacros de evacuación regulares para asegurar que todos los empleados sepan cómo actuar en una emergencia.

7.4.3. Monitoreo Continuo de Seguridad

El monitoreo continuo es esencial para detectar cualquier anomalía en tiempo real. El uso de sistemas de cámaras de seguridad y sensores de condiciones ambientales puede ayudar a identificar problemas antes de que se conviertan en incidentes graves.

7.4.4. Formación y Conciencia de los Empleados

La formación continua es clave para reducir los riesgos en un almacén. Todos los empleados deben estar capacitados en procedimientos de seguridad, uso adecuado de equipos, y manejo de productos peligrosos. Además, deben ser conscientes de los riesgos y cómo prevenirlos. La concienciación constante acerca de los protocolos de seguridad ayuda a crear una cultura de seguridad en el lugar de trabajo, minimizando accidentes y errores operativos.

7.4.5. Equipos de Protección Personal (EPP)

El uso adecuado de los equipos de protección personal (EPP) es una de las estrategias más importantes para reducir los riesgos de lesiones. Los EPP protegen a los empleados de riesgos mecánicos, químicos, biológicos y físicos. Algunos de los equipos esenciales incluyen:

- Cascos de seguridad: Protegen la cabeza de caídas de objetos u otros impactos.

- Guantes de protección: Protegen las manos de cortes, quemaduras, productos químicos o de la abrasión.

- Botas de seguridad: Protegen los pies contra impactos, caídas de objetos pesados o pinchazos.

- Chalecos reflectantes: Mejoran la visibilidad de los trabajadores en áreas con maquinaria o vehículos de carga.

- Protección ocular y auditiva: En áreas con polvo, productos químicos o ruido excesivo.

El cumplimiento con las normativas de EPP debe ser obligatorio para todos los empleados dentro del almacén. Las empresas deben asegurarse de que el personal esté adecuadamente equipado según los riesgos específicos de cada área del almacén.

7.5. Implementación de Protocolos de Seguridad e Higiene

La implementación de protocolos de seguridad e higiene es clave para mantener un entorno laboral protegido. Los protocolos deben ser claros, fáciles de seguir y aplicarse de manera consistente. A continuación, se detallan algunos pasos esenciales para su implementación:

7.5.1. Política de Seguridad e Higiene

Toda empresa debe establecer una política de seguridad e higiene que defina los principios y valores que guían las prácticas del almacén. Esta política debe incluir:

Objetivos y responsabilidades de seguridad e higiene.

Procedimientos para manejar incidentes o emergencias.

Normativas internas y la legislación aplicable en cuanto a seguridad laboral.

7.5.2. Procedimientos Operativos Estándar (POE)

Los Procedimientos Operativos Estándar (POE) son fundamentales para garantizar que todas las actividades en el almacén se realicen bajo criterios de seguridad. Los POE deben incluir:

- Instrucciones de operación segura para el manejo de maquinaria, almacenamiento, manipulación de productos y uso de equipos.

- Medidas preventivas para reducir los riesgos de accidentes y enfermedades.

- Manejo de productos peligrosos y la manipulación de sustancias que puedan presentar riesgos para la salud y seguridad de los empleados.

7.5.3. Auditorías de Seguridad

Las auditorías periódicas son una excelente herramienta para asegurar que los protocolos de seguridad e higiene se están cumpliendo correctamente. Las auditorías deben enfocarse en:

Revisión de las instalaciones y equipos de protección.

Inspección de las condiciones ambientales, como la iluminación, temperatura y ventilación.

Evaluación de las prácticas de los empleados y la implementación de los POE.

Identificación de nuevas áreas de riesgo o mejora en los procesos de seguridad.

Las auditorías deben realizarse regularmente y tras cualquier incidente para ajustar las políticas y protocolos según sea necesario.

7.5.4. Entrenamiento Continuo y Simulacros

El entrenamiento regular de todos los empleados en seguridad es fundamental para garantizar que estén siempre preparados para afrontar cualquier situación de riesgo. Los tipos de formación incluyen:

- Entrenamiento inicial: Al contratar a nuevos empleados, es crucial proporcionarles formación en las normativas de seguridad, uso de maquinaria y procedimientos de emergencia.

- Entrenamiento periódico: Los empleados deben recibir formación periódica sobre actualizaciones de seguridad y buenas prácticas.

- Simulacros de emergencia: Realizar simulacros de evacuación, incendios y otros incidentes para garantizar que los empleados sepan cómo reaccionar de manera rápida y eficiente en una situación de emergencia.

El objetivo es que todos los empleados estén tan preparados como sea posible para enfrentar cualquier imprevisto de manera segura.

7.6. Cumplimiento de Normativas y Estándares Internacionales

Existen varias normativas y estándares internacionales que deben cumplirse para garantizar la seguridad e higiene en los almacenes. Estos son algunos ejemplos:

7.6.1. Normativa OHSAS 18001 y ISO 45001

La norma OHSAS 18001 es un estándar internacional para la gestión de la seguridad y salud en el trabajo. Su objetivo es ayudar a las empresas a mejorar las condiciones de trabajo mediante la identificación, control y reducción de los riesgos. ISO 45001 es la norma internacional más reciente que sustituye a la OHSAS 18001 y establece los requisitos para crear un sistema de gestión de la seguridad y salud en el trabajo.

7.6.2. Regulaciones Locales y Nacionales

Dependiendo del país, existen leyes y regulaciones locales que rigen la seguridad laboral en los almacenes. Estos pueden incluir reglas específicas sobre la cantidad máxima de peso que los empleados pueden levantar, las condiciones de trabajo en áreas de almacenamiento de productos peligrosos, las normas sobre el uso de maquinaria, y las obligaciones de protección en situaciones de emergencias.

Algunos ejemplos incluyen:

- Normativa OSHA (Occupational Safety and Health Administration) en Estados Unidos.

- Normativa de la UE sobre seguridad y salud laboral (EU-OSH) en Europa.

- Regulación de seguridad industrial en países latinoamericanos como la Ley General de Riesgos de Trabajo en México.

7.6.3. Normas de Calidad en el Almacenaje de Productos Alimenticios y Farmacéuticos

En industrias como la farmacéutica o alimentaria, los almacenes deben cumplir con estrictas normativas de seguridad e higiene para evitar la contaminación de productos sensibles. Estas incluyen la Norma ISO 22000 para la seguridad alimentaria y la GMP (Good Manufacturing Practices) en la industria farmacéutica, que regulan el almacenamiento, manejo y transporte de productos para garantizar su calidad y seguridad.

Deja una respuesta

Lo siento, debes estar conectado para publicar un comentario.